Podstawowa filozofia operacyjna: umiejętności ludzkie a precyzja zautomatyzowana

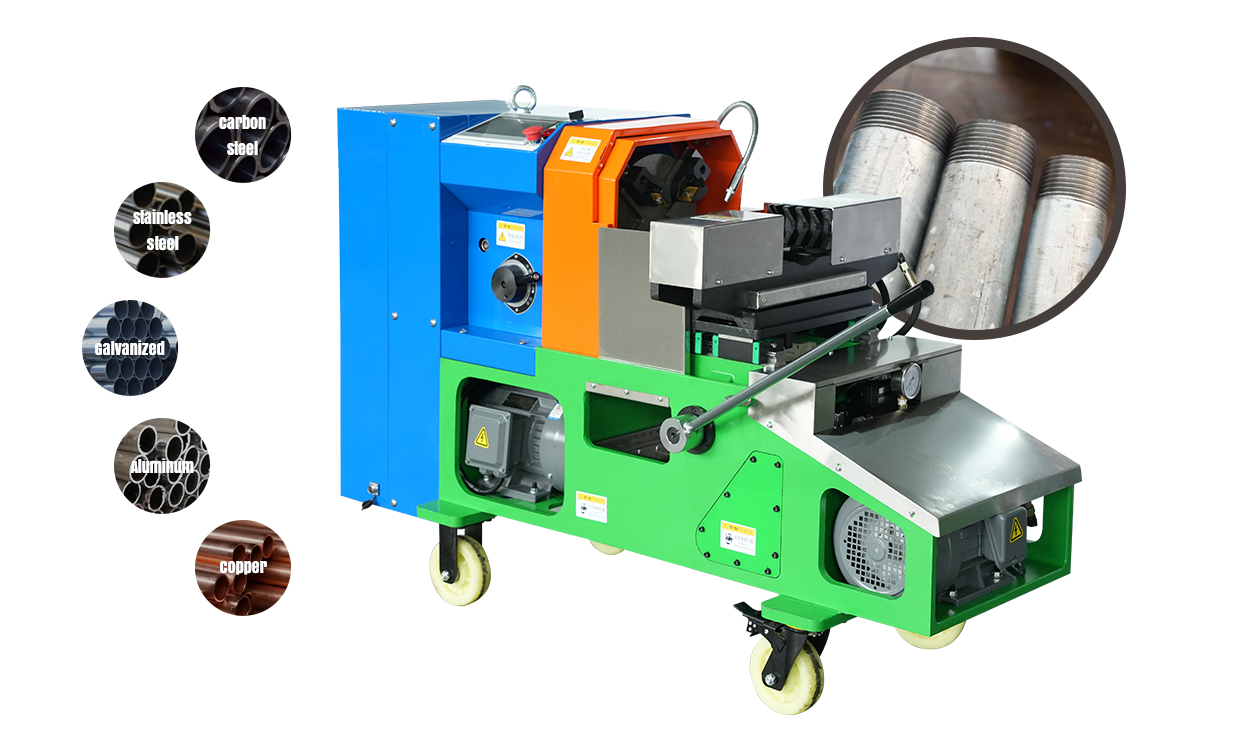

Podstawowe rozróżnienie polega na źródle kontroli i podejmowania decyzji. Ręczna maszyna do skręcania rur jest całkowicie zależna od umiejętności operatora, siły fizycznej i oceny sytuacji. Pracownik ręcznie zaciska rurę, często używa dźwigni lub koła do zainicjowania skrętu i polega na wizualnych znacznikach lub narzędziach pomiarowych, aby zmierzyć kąt lub nachylenie, zatrzymując się, gdy wydaje się to prawidłowe. I odwrotnie, Inteligentna maszyna do skręcania rur sterowany jest przez programowalny sterownik logiczny (PLC) lub system CNC. Operator wprowadza żądane parametry — kąt skrętu, nachylenie, prędkość, liczbę obrotów — na ekranie interfejsu człowiek-maszyna (HMI). Następnie serwomotory i czujniki maszyny wykonują program precyzyjnymi, powtarzalnymi ruchami, eliminując ludzką zmienność w procesie skręcania rdzenia.

Precyzja, spójność i powtarzalność

Ta różnica w kontroli prowadzi do dramatycznej różnicy w jakości wyjściowej. Maszyny ręczne są podatne na nieodłączne niespójności. Czynniki takie jak zmęczenie operatora, zmienne przyłożenie siły i subiektywna kontrola wzrokowa powodują subtelne różnice między poszczególnymi elementami. Może to powodować poważne problemy w montażu lub działaniu produktu końcowego. Inteligentne maszyny eliminują tę zmienność. Po zaprogramowaniu wytwarzają setki lub tysiące identycznych skrętów z tolerancjami często mieszczącymi się w ułamku stopnia. Ten poziom powtarzalności ma kluczowe znaczenie w nowoczesnej produkcji, w której komponenty muszą być wymienne, a zespoły muszą być zautomatyzowane.

Porównanie kluczowych wskaźników jakości

Poniższa tabela ilustruje typowe różnice w krytycznych metrykach wyjściowych:

| Metryczne | Ręczna maszyna | Inteligentna maszyna |

| Dokładność kątowa | ± 2° do 5° (duża zmienność) | ± 0,1° do 0,5° (stałe) |

| Powtarzalność skrętu | Niski; różni się w zależności od operatora i partii | Niezwykle wysoki; identyczne we wszystkich seriach produkcyjnych |

| Ochrona powierzchni | Wysokie ryzyko śladów narzędzi i zadrapań w wyniku ręcznej obsługi | Programowalna kontrola ciśnienia minimalizuje uszkodzenia powierzchni |

| Spójność czasu cyklu | Różni się w zależności od szybkości i skupienia operatora | Naprawiono i zoptymalizowano, co prowadzi do przewidywalnej przepustowości |

Wydajność i przepustowość produkcji

Wpływ na szybkość produkcji i wykorzystanie siły roboczej jest ogromny. Maszyna ręczna jest pracochłonna i powolna, a jej prędkość jest ograniczona możliwościami fizycznymi człowieka. Złożone skręty wymagają wielu kroków i pomiarów. Inteligentna maszyna do skręcania rur działa ze stałą, zoptymalizowaną prędkością, często wykonując złożone skręty w jednym, szybkim cyklu. Umożliwia jednemu operatorowi zarządzanie wieloma maszynami lub jednoczesne wykonywanie innych zadań o wartości dodanej. Co więcej, inteligentne maszyny często charakteryzują się automatyczną zmianą oprzyrządowania i integracją z automatyką poprzedzającą/dalszą (np. ramionami robotów do załadunku/rozładunku), tworząc ciągłą komórkę produkcyjną, która radykalnie zwiększa ogólną efektywność sprzętu (OEE).

Złożoność zadań i elastyczność

Podczas gdy maszyny ręczne ograniczają się do prostych, standardowych skrętów, inteligentne maszyny odblokowują złożone geometrie i zaawansowane funkcjonalności.

- Złożone programowanie: Mogą wykonywać skręty o zmiennym skoku, skręty w kształcie litery S lub kombinacje zginania i skręcania w jednym ustawieniu, co jest praktycznie niemożliwe do osiągnięcia w sposób konsekwentny ręcznie.

- Możliwość dostosowania materiału: Dzięki programowalnym krzywym momentu obrotowego i prędkości ta sama inteligentna maszyna może delikatnie skręcać miękką miedź na potrzeby cewek HVAC, a następnie przełączać się na program wysokiego momentu obrotowego dla stali nierdzewnej, a wszystko to po załadowaniu innej receptury.

- Dane i identyfikowalność: Inteligentne maszyny mogą rejestrować dane produkcyjne (liczby, kody błędów, monitorowanie siły) dla każdej sztuki, pomagając w identyfikowaniu jakości i optymalizacji procesu.

Czas konfiguracji, zmiana i wymagania dotyczące umiejętności

W przypadku maszyny ręcznej konfiguracja może obejmować fizyczną regulację ograniczników i przyrządów, co jest czasochłonne i wymaga doświadczonej intuicji. Przejście na inny produkt jest powolne. W przypadku inteligentnej maszyny konfiguracja jest cyfrowa. Zmiana na nową średnicę rury lub konstrukcję skrętu polega przede wszystkim na wywołaniu wcześniej zapisanego programu i ewentualnej zmianie oprzyrządowania, co można wykonać w ciągu kilku minut. Co najważniejsze, zmiany wymagań dotyczących umiejętności . Ręczna maszyna wymaga wysoko wykwalifikowanego rzemieślnika. Inteligentna maszyna wymaga operatora posiadającego podstawową wiedzę z zakresu mechaniki oraz umiejętność poruszania się po interfejsie cyfrowym, wykonywania podstawowego programowania i rozumienia komunikatów o błędach – co stanowi inny, bardziej techniczny zestaw umiejętności.

Analiza kosztów i zwrotu z inwestycji

Wybór jest ostatecznie kalkulacją finansową i strategiczną.

- Maszyna ręczna: Niższa inwestycja kapitału początkowego. Mniejsza złożoność bieżącej konserwacji. Wyższe długoterminowe koszty zmienne ze względu na pracochłonność, mniejszą przepustowość, braki spowodowane błędami i niespójności jakościowe.

- Inteligentna maszyna: Znacznie wyższy koszt początkowy. Wymaga inwestycji w szkolenia i potencjalną infrastrukturę. Zapewnia niższy koszt jednostkowy przy średnich i dużych ilościach dzięki oszczędności pracy, oszczędności materiałów i znacznie wyższej wydajności. Uzasadnienie opiera się na wielkości produkcji, wymaganiach jakościowych i strategicznej potrzebie elastyczności produkcji.

Kwestie dotyczące konserwacji i niezawodności

Maszyny ręczne, z ich prostszą konstrukcją mechaniczną (łożyska, przekładnie, dźwignie), są często łatwiejsze do naprawy dla wewnętrznego personelu konserwacyjnego przy użyciu zwykłych narzędzi. Inteligentne maszyny dodają kolejne warstwy złożoności: serwomotory, enkodery, sterowniki PLC, ekrany dotykowe i zaawansowane oprogramowanie. Konserwacja wymaga umiejętności diagnostycznych zarówno systemów mechanicznych, jak i elektronicznych, a także polegania na wyspecjalizowanych technikach lub dostawcy w przypadku złożonych problemów. Jednak ich wbudowana diagnostyka i czujniki mogą również generować alerty dotyczące konserwacji predykcyjnej, zapobiegając nieoczekiwanym przestojom.

Idealne scenariusze zastosowań

Decyzja nie dotyczy tego, co jest ogólnie lepsze, ale tego, co jest odpowiednie dla kontekstu.

- Wybierz maszynę ręczną do: Prototypowanie, prace w bardzo małych seriach lub w warsztacie, warsztaty z ograniczeniami budżetowymi lub skręcanie bardzo dużych, niestandardowych, jednorazowych elementów, gdzie czas programowania przewyższa korzyści.

- Wybierz inteligentną maszynę do skręcania rur dla: Powtarzalna produkcja seryjna, produkcja średnio- i wielkoseryjna, zastosowania wymagające wąskich tolerancji i doskonałej spójności, złożone geometrie skrętu oraz środowiska mające na celu integrację z Przemysłem 4.0 i produkcję opartą na danych.