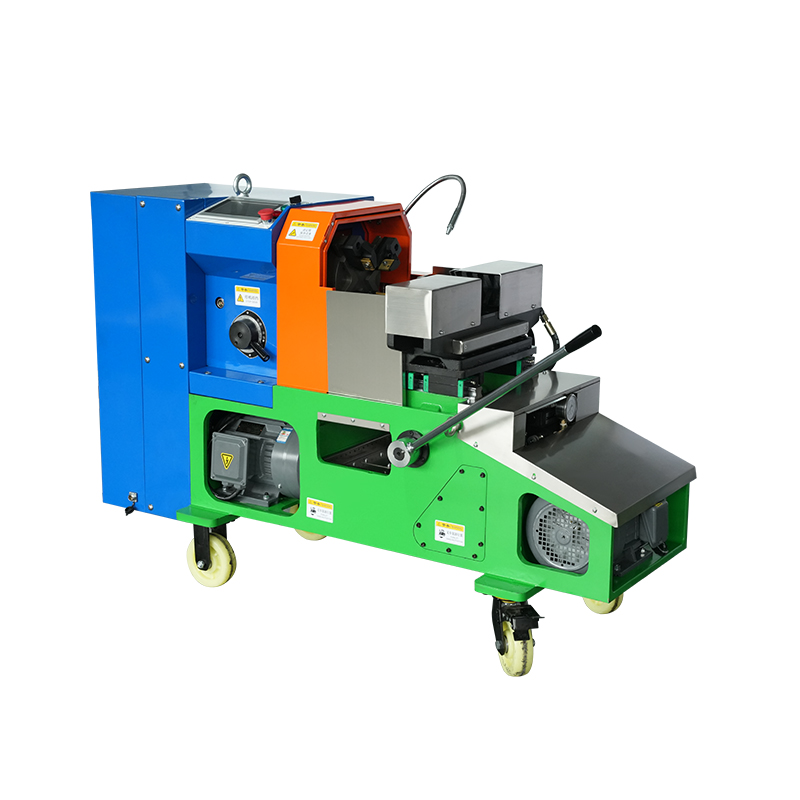

Inteligentna maszyna do wątków

1. Automatycznie zidentyfikuj średnicę rury 2. Automatyczna regulacja i ustawienie narzędzi 3. Średnice gwintu od 15 mm do 100 mm ...

Zobacz szczegółyJeśli chodzi o produkcję rur, jednym z najważniejszych czynników jest jakość i precyzja gwintów. Skok i głębokość gwintu to nie tylko specyfikacje techniczne — określają one niezawodność, bezpieczeństwo i wydajność systemów rurowych w różnych gałęziach przemysłu, od wodno-kanalizacyjnej po naftową i gazową. A Maszyna do robienia gwintów rurowych odgrywa kluczową rolę w uzyskaniu tych precyzyjnych gwintów, ale jak dokładne są one w rzeczywistości?

Przed zapoznaniem się z możliwościami maszyny do gwintowania rur ważne jest, aby zrozumieć, co oznacza skok i głębokość gwintu.

Skok wątku odnosi się do odległości pomiędzy dwoma kolejnymi gwintami rury. Utrzymanie stałego skoku ma kluczowe znaczenie, ponieważ zapewnia prawidłowe połączenie rury z łącznikami i innymi elementami gwintowanymi. Nawet niewielkie różnice w skoku mogą prowadzić do nieszczelności lub słabych połączeń.

Głębokość gwintu to odległość od wierzchołka nici do jej podstawy. Prawidłowa głębokość gwintu ma kluczowe znaczenie dla wytrzymałości i integralności uszczelnienia. Jeśli gwint jest zbyt płytki, połączenie może ulec uszkodzeniu pod ciśnieniem. Jeśli jest zbyt głęboka, materiał rury może zostać osłabiony lub uszkodzony.

Skok i głębokość łącznie definiują profil gwintu. W przypadku zastosowań krytycznych, takich jak wysokociśnieniowe rurociągi gazowe lub wodne, osiągnięcie dokładnego nachylenia i głębokości jest niezbędne, aby zapobiec awariom i zachować standardy bezpieczeństwa.

A Maszyna do robienia gwintów rurowych przeznaczony jest do wycinania gwintów na końcach rur z dużą precyzją. Proces ten zazwyczaj obejmuje następujące elementy i etapy:

Trzymanie i zaciskanie rur: Rura jest zabezpieczona w maszynie, aby zapobiec jakiemukolwiek ruchowi podczas gwintowania. Stabilność ma kluczowe znaczenie dla dokładności gwintu.

Wykrojniki: W maszynie zastosowano matryce specjalnie ukształtowane pod kątem pożądanego profilu gwintu. Matryce te poruszają się wzdłuż rury, konsekwentnie przecinając gwinty.

Kontrola obrotu i posuwu: Nowoczesne maszyny kontrolują zarówno prędkość obrotową rury, jak i posuw matryc tnących. Stały posuw zapewnia równomierny skok gwintu i jednakową głębokość.

Smarowanie: Właściwe smarowanie zmniejsza ciepło i zużycie, pomagając zachować dokładne wymiary przez wiele cykli.

Kontrola i pomiary: Niektóre zaawansowane maszyny są wyposażone w cyfrowe odczyty lub mierniki umożliwiające pomiar skoku i głębokości gwintu w czasie rzeczywistym, co jeszcze bardziej poprawia dokładność.

Nawet najlepsza maszyna do gwintowania rur nie może uzyskać idealnych gwintów, jeśli zaniedbane zostaną inne czynniki. Niektóre kluczowe wpływy obejmują:

Różne materiały rur różnie reagują na gwintowanie. Miękkie metale, takie jak aluminium, mogą łatwo się odkształcać, wpływając na głębokość gwintu, podczas gdy twardsze materiały, takie jak stal nierdzewna, wymagają większej siły i mogą szybciej zużywać matryce. Niezbędny jest wybór odpowiednich ustawień matrycy i maszyny dla materiału.

Regularna kalibracja maszyny do gwintowania rur zapewnia dokładne przesuwanie się matryc tnących wzdłuż rury. Niewspółosiowość lub zużycie może powodować nierówny skok lub nierówną głębokość.

Nawet automaty wymagają wykwalifikowanych operatorów. Prawidłowe ładowanie, właściwy dobór matrycy i monitorowanie procesu skrawania mają wpływ na ostateczną jakość gwintu.

Tępe lub zużyte matryce wytwarzają gwinty o różnej głębokości i skoku. Aby zachować precyzję, konieczna jest regularna konserwacja i terminowa wymiana matryc.

Zbyt duży posuw może prowadzić do płytkich lub nierównych gwintów, natomiast zbyt wolny posuw może powodować nadmierne tarcie i ciepło, co może zniekształcić gwint. Optymalizacja tych parametrów jest kluczowa.

Po gwintowaniu ważne jest sprawdzenie skoku i głębokości. Standardowe metody obejmują:

Regularna kontrola jest szczególnie ważna w branżach takich jak instalacja wodno-kanalizacyjna, petrochemiczna i lotnicza, gdzie awaria gwintu może mieć poważne konsekwencje.

Precyzja maszyny do gwintowania rur różni się w zależności od typu, marki i warunków pracy. Ogólnie:

Te tolerancje są wystarczające dla większości zastosowań przemysłowych, w tym rurociągów wysokociśnieniowych i złączek gwintowanych.

Aby zapewnić stałą jakość gwintu, należy rozważyć następujące praktyki:

Stosując się do tych praktyk, maszyna do gwintowania rur może niezawodnie wytwarzać gwinty wysokiej jakości przez długi czas.

Precyzja skoku i głębokości gwintu na Maszyna do robienia gwintów rurowych zależy od wielu czynników, w tym jakości maszyny, umiejętności operatora, stanu matrycy i materiału rury. Przy prawidłowej konserwacji i obsłudze maszyny te mogą uzyskać bardzo spójne gwinty odpowiednie do wymagających zastosowań. Dokładne gwinty są niezbędne do zapewnienia szczelności, wytrzymałości i niezawodności systemów rurowych.

Chociaż żadna maszyna nie jest całkowicie odporna na błędy, zrozumienie czynników wpływających na jakość gwintu i wdrożenie najlepszych praktyk może pomóc w utrzymaniu precyzji, ochronie bezpieczeństwa i poprawie ogólnej wydajności operacji produkcji rur.